制订零件的机械加工工艺路线是连接零件设计图纸与最终合格产品的关键桥梁。它是一个系统性的技术规划过程,旨在以最低的成本、最高的效率和最可靠的质量,将毛坯转变为符合设计要求的零件。一条科学合理的工艺路线是确保加工顺利进行、质量控制到位和生产效率最优化的核心。

一、制订工艺路线的前期分析与准备

在着手制订具体路线前,必须进行详尽的准备工作:

- 深入分析零件图纸与技术条件:全面理解零件的结构形状、尺寸精度、几何公差(如平行度、圆度)、表面粗糙度要求、热处理要求以及所用材料(如45钢、铝合金、铸铁等)的加工特性。

- 明确生产纲领与批量:生产类型(单件、小批、中批、大批量)是决定工艺路线集中与分散程度、设备选型和工装设计原则的首要因素。大批量生产倾向于采用高效专用设备和流水线,而单件小批则更注重通用设备的灵活性。

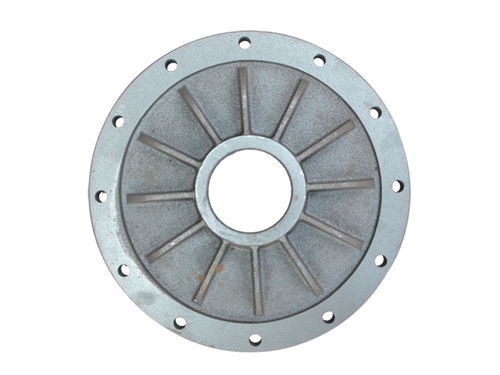

- 审查毛坯状况:根据零件形状、材料和生产批量,确定毛坯形式(如铸件、锻件、型材或焊接件),并了解其加工余量、硬度及可能的缺陷,这直接影响第一道工序的定位与加工方法。

二、工艺路线制订的核心原则与步骤

制订工艺路线的过程通常遵循以下逻辑步骤和原则:

1. 定位基准的选择

- 粗基准选择:用于第一道工序,保证后续加工有足够且均匀的余量,并使不加工表面与加工表面间的相对位置符合要求。原则包括:重要表面原则、余量均匀原则、不重复使用原则等。

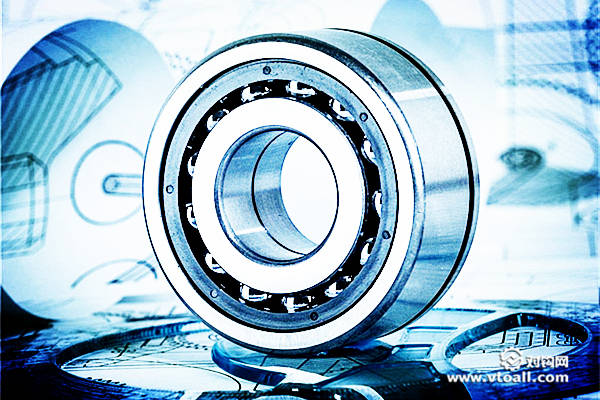

- 精基准选择:用于后续主要工序,保证零件各表面间的位置精度。核心原则有:基准统一原则(如轴类零件用中心孔)、基准重合原则(设计基准与工艺基准重合)、可靠稳定原则。

2. 表面加工方法的确定

根据各表面的技术要求、材料特性和生产类型,为每个待加工表面(外圆、孔、平面、齿形等)选择合适的加工方法及组合。例如,IT7级精度、Ra1.6的孔,小批量时可选“钻—扩—铰”,大批量时可能选“钻—镗”或“拉削”。

3. 划分加工阶段

对要求较高的零件,通常将整个加工过程划分为几个阶段:

- 粗加工阶段:高效切除大部分余量,主要追求生产率。

- 半精加工阶段:为重要表面的精加工做准备,达到一定精度和粗糙度,并完成一些次要表面的最终加工。

- 精加工阶段:保证主要表面达到图纸要求。

- 光整加工阶段(如研磨、超精加工):对于极高精度(IT5以上)和表面质量(Ra0.1以下)的表面。

划分阶段有利于释放内应力、减少热变形和力变形的影响,并便于安排热处理工序。

4. 工序的集中与分散

- 工序集中:将多个加工内容集中在一台设备或少数几道工序中完成。利于采用高效设备,减少装夹次数和辅助时间,适用于自动化生产和批量生产。

- 工序分散:将工艺内容分散到更多工序中,每道工序任务简单。设备与工装简单,调整容易,生产准备周期短,适用于单件小批或设备受限的情况。

5. 工序顺序的安排

这是工艺路线的骨架,一般遵循以下顺序:

- 先基准后其他:首先加工出后续工序赖以定位的精基准。

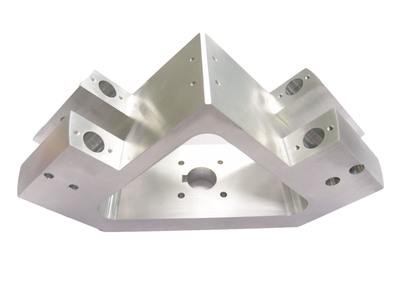

- 先面后孔:对于箱体、支架类零件,先加工平面,再以平面定位加工孔,保证孔的位置精度。

- 先主后次:先加工主要表面(如装配基面、工作表面),后加工次要表面(如键槽、螺孔)。次要表面加工安排在主要表面半精加工之后、精加工之前进行,以避免主要表面精度受损。

- 先粗后精:所有表面都应按粗、半精、精、光整的顺序交叉进行。

- 合理安排热处理工序:

- 预备热处理(退火、正火)通常在粗加工前,改善切削性能。

- 时效处理(自然或人工)安排在粗加工前后,消除内应力。

- 最终热处理(淬火、渗碳等)安排在半精加工后、精加工前,以提高零件硬度。精加工(磨削等)用于修正热处理后的变形。

- 辅助工序的安排:检验工序应关键节点(如粗加工后、跨车间转序前、全部加工后);清洗、去毛刺、防锈等工序也应适时安排。

三、工艺路线的表达与文件化

制订完成的工艺路线需以正式的工艺文件固定下来,通常采用 “工艺过程卡片” 或 “工序卡片” 的形式。内容包括:工序号、工序名称、工序内容、所用设备(机床型号)、工艺装备(夹具、刀具、量具)、工时定额等,形成一个清晰、可执行的指导性文件。

四、工艺方案的经济性分析与优化

初步路线制订后,往往需要对不同方案进行技术经济分析,比较其生产效率、设备投资、工艺成本等,在保证质量的前提下,选择最经济合理的方案。现代制造环境中,常借助计算机辅助工艺过程设计(CAPP)系统来提高制订效率和科学性。

而言,制订零件的机械加工工艺路线是一个综合性、逻辑性极强的技术决策过程。它要求工艺人员不仅深刻理解加工原理、设备能力和材料特性,还需具备全局性的生产管理视角。一条优秀的工艺路线,是质量、效率与成本三者之间达到最佳平衡的体现,是企业制造能力的核心组成部分。