硬齿面减速机作为现代工业传动系统的核心部件,其性能与可靠性在很大程度上依赖于配件的正确选配。选配不当不仅会降低传动效率,还可能引发设备故障,增加维护成本。本文将系统性地阐述如何科学选配硬齿面减速机的关键配件,以确保设备长期稳定运行。

一、 核心配件选配要点

- 齿轮与齿轴:这是减速机的核心传动部件。

- 材料与热处理:应优先选用优质合金钢(如20CrMnTi、42CrMo),并经过渗碳淬火或氮化处理,确保齿面硬度高(通常HRC58-62以上)且芯部韧性好,以承受高负载和冲击。

- 精度等级:根据应用工况(如转速、噪音要求、传动平稳性)选择适当的齿轮精度等级(如GB/T10095的6-8级)。高精度齿轮传动更平稳、噪音更低,但成本也相应提高。

- 修形设计:对于高速重载工况,应考虑对齿轮进行齿廓修形和齿向修形,以补偿变形,改善齿面载荷分布,提高寿命。

- 轴承:支撑齿轮轴,承受径向和轴向载荷。

- 类型选择:根据载荷类型和大小,常用深沟球轴承、圆柱滚子轴承、圆锥滚子轴承等组合使用。需计算受力,确保轴承的额定动载荷和静载荷满足要求,并留有适当的安全余量。

- 游隙与精度:需考虑减速机运行温升对轴承游隙的影响,选择合适的初始游隙(如C3组)。高精度轴承有助于提升传动系统的整体刚性。

- 润滑兼容性:轴承的保持架、密封材料必须与减速机内使用的润滑油(脂)兼容。

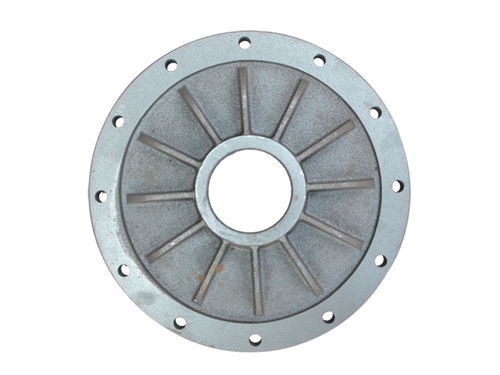

- 箱体:承载所有内部零件的基础结构件。

- 材质与工艺:常用HT250、QT400等铸铁或铸钢,要求具有良好的刚性、减震性和铸造工艺性。箱体需经过时效处理以消除内应力,防止变形。

- 结构设计:应关注轴承孔的加工精度、同轴度与平行度,以及密封面的平整度。良好的散热筋设计有助于温升控制。

- 密封件:防止润滑油泄漏和外部杂质侵入。

- 轴伸密封:高速轴常用骨架油封或唇形密封圈,需根据轴径、线速度、介质温度选择合适的材质(如氟橡胶、丁腈橡胶)。重载、恶劣环境可考虑迷宫密封或组合密封。

- 箱体静密封:结合面常采用厌氧密封胶或橡胶垫片,确保良好的密封效果且便于拆卸。

- 润滑油:齿轮与轴承的“血液”。

- 类型与牌号:必须选用适合硬齿面齿轮的极压型工业齿轮油(如GB 5903中的L-CKD系列)。粘度等级(如ISO VG220、320)需根据环境温度、负载、转速按制造厂推荐选择,确保形成足够的油膜强度。

二、 系统化选配流程

- 明确工况参数:这是选配的起点。详细确认减速机的输入功率、转速、传动比、每日工作时长、负载特性(平稳、中等冲击、强冲击)、环境条件(温度、湿度、粉尘)以及安装方式。

- 复核原设计或咨询制造商:优先参考原减速机制造商提供的配件图纸、技术规格和备件手册。若无原始资料,应联系专业制造商或供应商,提供完整的工况信息,寻求技术建议。切勿仅凭外形尺寸盲目替换。

- 进行适配性计算与校核:对于关键配件(如齿轮、轴承),应进行强度校核(齿面接触疲劳强度、齿根弯曲疲劳强度)、寿命计算(轴承L10寿命)和热平衡验算,确保新配件满足甚至优于原设计指标。

- 考虑匹配性与互换性:确保新配件与减速机内其他现存零件(如相啮合的齿轮、轴上的键槽、轴承座的尺寸)能够精确匹配,具有良好的互换性和装配性。

- 评估供应商资质与配件质量:选择信誉良好、具备完善检测能力(如化学成分分析、金相检验、硬度检测、三坐标测量)的供应商。要求提供材质报告、热处理报告及关键尺寸检测报告。

- 制定维护与更换计划:根据配件预期寿命和设备运行关键程度,制定预防性维护计划。对于易损件(如密封件),可适当储备备件。

三、 常见误区与注意事项

- 误区一:只重价格,忽视材质与工艺。劣质配件可能导致早期点蚀、断齿等恶性故障,得不偿失。

- 误区二:配件可以“凑合用”。不匹配的配件会改变系统的受力状态,加速其他关联件的磨损。

- 注意事项:更换配件后,初期运行阶段需加强监测(如噪音、振动、温升),并按规范进行磨合期维护与换油。

硬齿面减速机配件的选配是一项严谨的技术工作,需要综合考虑设计、材料、工艺、工况及维护等多个维度。遵循系统性选配流程,并与专业技术力量紧密结合,才能实现安全、高效、经济的设备运维,最大化保障生产线的稳定与连续。